Введение в интеллектуальные системы предиктивного обслуживания

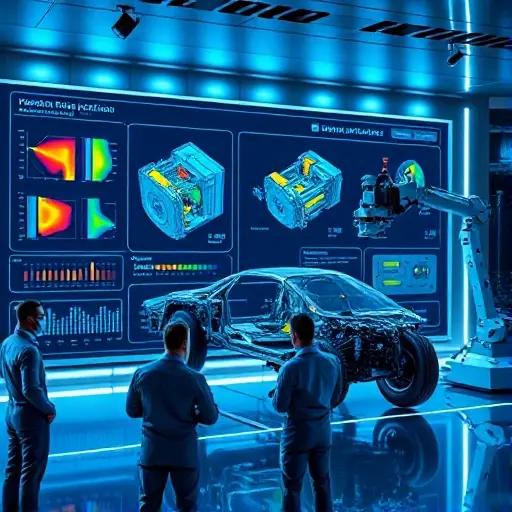

Современные автоматизированные производственные линии все чаще интегрируют интеллектуальные системы предиктивного обслуживания, направленные на повышение эффективности и надежности оборудования. Эти системы позволяют заранее выявлять потенциальные неисправности, минимизируя простои и оптимизируя затраты на техническое обслуживание.

Применение предиктивного обслуживания основывается на анализе данных в реальном времени и использует современные методы искусственного интеллекта, машинного обучения и обработки больших данных. Это позволяет не просто реагировать на возникшие проблемы, а предупреждать их, что существенно повышает производительность и конкурентоспособность предприятий.

Основные принципы работы предиктивного обслуживания

Предиктивное обслуживание (Predictive Maintenance) представляет собой подход, при котором техническое обслуживание осуществляется на основе прогнозирования состояния оборудования. В отличие от традиционного планового или реактивного обслуживания, оно опирается на объективные данные, получаемые с помощью сенсоров и систем мониторинга.

Основу интеллектуальных систем предиктивного обслуживания составляют технологии сбора, обработки и анализа данных. Ключевыми этапами процесса являются:

- Сбор параметров оборудования (температура, вибрация, давление и др.);

- Обработка и агрегирование данных;

- Использование алгоритмов машинного обучения для выявления аномалий;

- Прогнозирование времени до возникновения отказа;

- Рекомендации по оптимальным срокам и видам ремонта.

Компоненты интеллектуальной системы предиктивного обслуживания

Любая система предиктивного обслуживания состоит из нескольких ключевых компонентов, которые обеспечивают полный цикл мониторинга и анализа состояния оборудования.

Датчики и устройства сбора данных

Для эффективного мониторинга производственных линий используются различные типы сенсоров: акселерометры, датчики температуры, давления, шума, электромагнитные сенсоры и другие. Они устанавливаются непосредственно на критические узлы оборудования и собирают параметры в режиме реального времени.

Современные беспроводные технологии передачи данных обеспечивают надежную и быструю коммуникацию между датчиками и централизованной системой обработки информации.

Платформа обработки и хранения данных

Собранные данные проходят предварительную обработку — фильтрацию, нормализацию и агрегацию. Хранение и обработку больших объемов информации обеспечивают облачные или локальные вычислительные платформы, оснащенные необходимыми средствами масштабируемости и отказоустойчивости.

Важную роль играет возможность интеграции с существующими ERP- и MES-системами, что обеспечивает сквозную аналитику и управление производственными процессами.

Модели машинного обучения и аналитика

Старшие этапы обработки данных включают в себя применение сложных алгоритмов анализа и прогнозирования. Используются методы классификации, регрессии, кластеризации и нейронные сети, позволяющие выявлять закономерности и отклонения от нормального состояния оборудования.

Регулярное обучение моделей на исторических данных и обратная связь от инженеров позволяют повысить точность прогнозирования и снижают уровень ложных срабатываний.

Преимущества применения предиктивного обслуживания на автоматизированных линиях

Интеллектуальные системы предиктивного обслуживания существенно изменяют подход к эксплуатации производственного оборудования. Основные преимущества включают:

- Минимизация незапланированных простоев. Раннее выявление неисправностей позволяет проводить техническое обслуживание в удобное время, снижая риск аварий.

- Снижение затрат на ремонт и запасные части. Планирование обслуживания на основе реальных данных способствует более рациональному использованию ресурсов.

- Увеличение срока службы оборудования. Предотвращение серьезных поломок обеспечивает бережное отношение к узлам и механизмам производственной линии.

- Повышение безопасности персонала. Мониторинг критических параметров снижает риски аварийных ситуаций и травматизма.

В итоге предиктивное обслуживание способствует росту общей производительности и устойчивости производства в условиях высокой конкуренции.

Кейсы внедрения интеллектуальных систем в промышленности

Практические примеры успешного применения интеллектуальных систем предиктивного обслуживания подтверждают их высокую эффективность для различных отраслей промышленности.

Автомобильная промышленность

В цехах по сборке автомобилей используются системы мониторинга вибраций и температуры узлов конвейера, что позволяет выявлять износ подшипников и своевременно менять их без остановки линии. Благодаря этому сроки простоев сократились на 30%, а затраты на ремонт снизились на 25%.

Металлургическая промышленность

В сталеплавильных комплексах реализованы системы мониторинга параметров оборудования, работающего в условиях экстремальных нагрузок и температур. Предиктивное обслуживание позволило предотвратить крупные аварии и снизить риск дорогостоящих остановок на 40%.

Вызовы и перспективы развития предиктивного обслуживания

Несмотря на преимущества, внедрение интеллектуальных систем предиктивного обслуживания сопряжено с определенными вызовами. К ним относятся:

- Высокие первоначальные инвестиции в оборудование и технологии;

- Необходимость подготовки квалифицированного персонала для работы с новыми системами;

- Сложности интеграции с устаревшими производственными линиями;

- Обеспечение безопасности и конфиденциальности данных.

Тем не менее, технологии продолжают развиваться. Появляются новые методы обработки данных, внедряются автоматизированные системы саморегулирования и самообучения. В будущем предиктивное обслуживание будет все более тесно связана с концепцией индустрии 4.0 и цифровыми двойниками производства.

Заключение

Интеллектуальные системы предиктивного обслуживания стали важным инструментом повышения эффективности и надежности автоматизированных производственных линий. За счет своевременного выявления и прогнозирования отказов они позволяют значительно снизить издержки на ремонт и минимизировать простои оборудования.

Постоянное совершенствование технологий сбора и анализа данных, а также внедрение искусственного интеллекта обеспечивают устойчивый рост возможностей таких систем. Внедрение предиктивного обслуживания требует комплексного подхода и готовности к инвестициям, но в долгосрочной перспективе приносит значительные преимущества для предприятия и способствует развитию промышленности в целом.

Что такое интеллектуальные системы предиктивного обслуживания и как они применяются на автоматизированных производственных линиях?

Интеллектуальные системы предиктивного обслуживания — это совокупность технологий на базе искусственного интеллекта и анализа данных, которые позволяют прогнозировать возможные неисправности оборудования до их фактического возникновения. На автоматизированных производственных линиях они используются для сбора и анализа данных с датчиков, выявления признаков износа или сбоев, что дает возможность своевременно проводить техническое обслуживание и минимизировать простои производства.

Какие преимущества дают интеллектуальные системы предиктивного обслуживания по сравнению с традиционными методами ремонта?

Основные преимущества интеллектуальных систем предиктивного обслуживания включают повышение надежности оборудования, сокращение затрат на внеплановые ремонты, уменьшение времени простоя производственной линии и повышение общей эффективности производства. В отличие от планового или реактивного ремонта, предиктивное обслуживание способствует более точечному и своевременному вмешательству, что продлевает срок службы оборудования и оптимизирует ресурс его эксплуатации.

Какие технологии и данные используются для построения таких систем на производстве?

Для создания интеллектуальных предиктивных систем применяются технологии машинного обучения, интернет вещей (IoT), большие данные и аналитика в реальном времени. Данные собираются с различных датчиков (температура, вибрация, давление, ток и др.), а также систем управления оборудованием. В дальнейшем эти данные анализируются с целью выявления аномалий, трендов износа и предсказания времени отказа, что обеспечивает более точное планирование технического обслуживания.

С какими проблемами можно столкнуться при внедрении предиктивного обслуживания на автоматизированных линиях?

Основные вызовы включают необходимость высококачественных и объемных данных для обучения моделей, интеграцию системы с существующими производственными процессами, а также необходимость обучать персонал работе с новой технологией. Кроме того, сложности могут вызывать финансовые затраты на внедрение и сопротивление изменениям в производственном цикле. Для успешного внедрения важно проводить пилотные проекты и постепенно масштабировать систему.

Как предиктивное обслуживание влияет на долгосрочную стратегию развития производственного предприятия?

Внедрение интеллектуальных систем предиктивного обслуживания способствует переходу предприятия к более цифровому и устойчивому производству. Это позволяет не только сократить расходы на ремонт и обслуживание, но и повысить качество продукции и гибкость производства. В долгосрочной перспективе такие системы помогают формировать более продуманные стратегии управления активами, улучшать конкурентоспособность и быстрее адаптироваться к изменяющимся рыночным условиям.